目前,CAD系统主要用于汽车零部件的设计,通过逆向工程和各种试验设计零部件。使用凸轮软件处理复杂的模具曲面。但是,如何保证设计和加工的准确性呢?这取决于数控加工。以下简要分析了五轴加工中心在模具加工中的应用与汽车模具质量之间的关系。

在汽车模具制造过程中,如果深腔模具加工要用三轴加工中心实现,则必须加长刀柄和刀具。然而,当使用五轴加工中心加工深度和陡腔时,我们希望为模具加工创造更好的工艺条件。我们可以适当地减少工具长度的额外旋转和摆动工件或主轴头,以防止工具之间的碰撞,工具栏和空心墙,减少振动和损坏的工具,延长工具的使用时间,大大提高模具的表面质量和侧壁加工效率。如果大于模具侧壁加工,则可以显著提高模具侧壁加工的长度。

在加工模具的平面上,三轴加工中心需要用球刀铣削,以获得良好的表面质量。在这种情况下,需要增加工具路径。但球端刀中心旋转的线速几乎为零,模具加工过程中刀具损坏较大,刀具使用时间会急剧下降,模具表面质量也会变差。用五轴刀加工工件的表面可以大大提高工具的使用时间,大大提高工件的表面质量。过去,三轴加工中心一般用于模具不规则表面的加工。刀具切割模具的方向是沿着整个切割路径,切割过程不会改变。此时,刀尖的切割状态不能保证模具所有部件的质量。

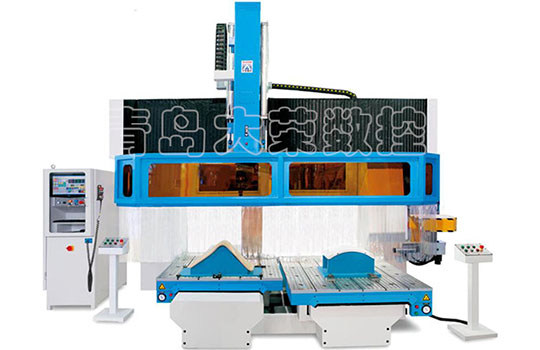

该工具可通过五轴加工中心进行加工。该工具可优化整个加工路径的方向。同时,该工具也可以进行直线运动。在加工不同几何位置的模具时,可以准确地处理孔的位置。为了加工模具的大斜面。对于带摆台的五轴加工中心加工斜面孔,其功能是通过机床摆台将模具的斜面放置在与主轴垂直的位置。

斜孔的加工可以通过主轴直轴的单次运动来完成,大大提高了斜孔的加工精度。如果你想在不改变方向的情况下磨直线,你只需要在工具提示处画一条直线。如果需要改变方向,工具提示可以画一条曲线。如果你想要一条直线,你需要补偿这条曲线。五轴加工中心的应用很重要。如果控制系统不考虑刀具的长度,刀具会绕轴中心旋转,刀尖不能固定,很可能会移出当前的工作位置。

五轴加工中心系统具有五轴控制功能。在加工模具中,虽然刀具的方向发生了变化,但在此过程中,刀尖的位置得到了保证,XYZ轴所需的位置可以自动计算。当使用五轴加工中心加工模具时,刀具总是可以使工件处于有效的切割状态。在某些加工领域,可以使用大型工具,以避免相互干扰。该工具具有良好的刚性,可以提高加工精度和加工效率。